Etelä-Korean POSCO, Daewoo Shipbuilding ja maailman viisi suurta luokituslaitosta aloittivat vuonna 2010 hankkeen "korkean mangaanipitoisen teräksen ja hitsausmateriaalien yhteiskehittämisestä erittäin alhaisiin lämpötiloihin" ja saavuttivat runsasmangaanipitoisen teräksen massatuotannon LNG-varastosäiliöihin vuonna 2010. 2015. Kesäkuuhun 2022 mennessä murtaakseen teknisen pullonkaulan eteläkorealainen Daewoo Shipbuilding & Marine Engineering (DSME) ja POSCO asentavat ensimmäisenä maailmassa runsaasti mangaaniteräksisiä LNG-polttoainesäiliöitä LNG-käyttöisiin erittäin suuriin raakaöljyaluksiin. (VLCCs) seremoniassa, ja sanoi, että se on kehittänyt polttoainesäiliön valmistustekniikkaa teräksen esikäsittelystä hitsaukseen ja muotoiluun.

1. Mikä on korkea mangaanipitoinen teräs?

Runsasmangaaniteräs LNG-varastosäiliöihin on seosterästä, jonka mangaanipitoisuus on 22-25 % ja jolla on hyvä alhaisten lämpötilojen kestävyys ja korkea kulutuskestävyys, mikä on selvempää kuin perinteiset LNG-varastosäiliömateriaalit. Se on LNG-varastosäiliön uusi kulta materiaalit, joita Etelä-Korea on käyttänyt tutkimukseen ja kehitykseen yli kymmenen vuoden ajan.

2. Lyhyt analyysi terästyypeistä ja niiden eduista ja haitoista LNG-varastosäiliöissä Yhteensopivilla hitsausaineillamme voidaan täyttää seuraavat tiukat vaatimukset: Koska suuret LNG-polttoainesäiliöt ovat ympäristöystävällisten polttoainekäyttöisten alusten ja koko LNG-teollisuusketjun ydinvarusteita, tekniset standardit ovat erittäin tiukat ja kustannukset kalliita. LNG:tä varastoidaan ja kuljetetaan yleensä erittäin matalassa lämpötilassa -163 °C. "Nesteytettyä kaasua irtotavarana kuljettavien alusten rakentamista ja varusteita koskevaa kansainvälistä säännöstöä" kutsutaan "IGC-säännöstöksi". Neljä matalan lämpötilan materiaalia, joita voidaan käyttää LNG-rakentamiseen, ovat: alumiiniseosteräs, Itävalta Tensitic ruostumaton teräs, austeniittinen Fe-Ni-seosteräs (tunnetaan myös nimellä Invar-teräs) ja 9-prosenttinen Ni-teräs (katso lisätietoja taulukosta 1). kun taas 9% Ni-teräs on yleisimmin käytetty ja laajalti käytetty LNG-polttoainesäiliöissä. Mutta haittoja ovat, että hinta on edelleen korkea, käsittelyprosessit ovat hankalia, lujuus on suhteellisen alhainen ja nikkelipitoisuus tuotteessa on korkea. Viime vuosina nikkelin hinta on jatkanut nousuaan ja tuotekustannukset ovat nousseet merkittävästi.

4 kryogeenistä materiaalia, joita voidaan käyttää LNG-rakentamisessa "IGC Coden" mukaisesti

| Minimi suunnittelulämpötila | Pääterästyypit ja lämpökäsittely | Iskutestin lämpötila |

| -165 ℃ | 9% Ni-teräs NNT tai QT | -196℃ |

| austeniittista ruostumatonta terästä – 304, 304L, 316/316L, 321 ja 347 liuoskäsitelty | -196℃ | |

| Alumiiniseos – 5083 hehkutettu | NO | |

| austeniittista rauta-nikkeli-seosta (36 % Ni) |

Lujuusvertailu yleisesti käytettyjen LNG-materiaalien ja uuden runsasmangaanipitoisen teräksen välillä

| Tuote | Yleisesti seostettu | korkea mangaanipitoinen teräs | ||||

| 9% Ni-terästä | 304 SS | Alu 5083-O | Invar terästä | MC | ||

| Pohjamateriaalit | Kemiallinen koostumus | Fe-9Ni | Fe-18,5Cr-9,25Ni | Al-4,5 mg | Fe-36Ni | M CH mn |

| Mikrorakenne | α1 (+Y) | γ (FCC) | FCC | FCC | FCC | |

| TuottovoimaMpa | ≥ 585 | ≥ 205 | 124-200 | 230-350 | ≥ 400 | |

| Vetolujuus Mpa | 690-825 | ≥ 515 | 276-352 | 400-500 | 800-970 | |

| -196℃VaikutusJ | ≥41 | ≥41 | NO | NO | ≥41 | |

| Hitsaukset | hitsaustarvikkeet | Inconal | Tyyppi 308 | ER5356 | - | FCA, SA, GTA |

| TuottovoimaMpa | - | - | - | - | ≥ 400 | |

| VetolujuusMpa | ≥ 690 | ≥ 550 | - | - | ≥ 660 | |

| -196℃VaikutusJ | ≥27 | ≥27 | - | - | 27 | |

Erittäin matalan lämpötilan korkeamangaaniteräksellä, jossa yhdistyvät korkea lujuus, korkea sitkeys ja alhaiset kustannukset, on erittäin laaja käyttömahdollisuus tulevaisuuden LNG-polttoainesäiliöiden ja ympäristönsuojelun vaihtoehtoisten polttoaineiden varastosäiliöiden markkinoilla, kuten nestemäinen ammoniakki, nestemäinen vety, ja metanoli.

Korkean mangaanipitoisen teräksen koostumus ja suorituskykyvaatimukset

Kemiallinen koostumus (ASTM-luonnos)

|

| C | Mn | p | s | Cr | Cu |

| % | 0,35-0,55 | 22.5-25.5 | <0.03 | <0.01 | 3,0-4,0 | 0,3-0,7 |

Mekaaninen käyttäytyminen

● Kiderakenne: pintakeskitetty kuutiohila (γ-Fe)

● Sallittu lämpötila> -196 ℃

● Syöttölujuus>400 MPa (58ksi)

● Vetolujuus: 800-970 MPa (116-141ksi)

● Charpyn V-lovinen iskutesti >41 J lämpötilassa -196 ℃ (-320 ℉)

Yrityksemme runsasmangaanipitoisten yhteensopivien hitsaustarvikkeiden esittely

Viime vuosina olemme keskittyneet LNG-säiliöiden runsasmangaaniteräksisten hitsausosien tutkimukseen ja kehittämiseen sekä onnistuneesti kehittäneet hitsaustarvikkeita, jotka vastaavat LNG-säiliöiden runsasmangaanipitoisten terästen perusmateriaalien ominaisuuksia. Tarkat ominaisuudet on esitetty taulukossa 2.

Runsaasti mangaanipitoisen teräksen mekaaniset ominaisuudet sopivat hitsausosat kerrostetun metallin

| Nimi | asema | mekaaniset ominaisuudet | ||||

| YP | TS | EL | -196℃ vaikutus | röntgentutkimukset | ||

| Suunnittelun tavoitteet | ≥ 400 | ≥ 660 | ≥25 | ≥41 | I | |

| GER-HMA Φ3,2 mm | Manuaalinen elektrodi | 488 | 686 | 46,0 | 73.3 | I |

| GCR-HMA-S Φ3,2 mm | Metallilanka | 486 | 700 | 44.5 | 62,0 | I |

Ps. Metallijauheytimen upotettu kaarihitsauslanka runsasmangaanipitoiselle teräkselle käyttää vastaavaa virtausta GXR-200 korkeamangaanipitoiselle teräkselle

LNG-säiliöiden runsasmangaanipitoisten teräshitsaustarvikkeiden hitsattavuus ja näyteesitys

Korkeamangaanipitoisten terästen hitsausaineiden hitsattavuus esitetään seuraavasti

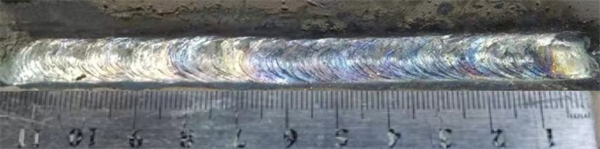

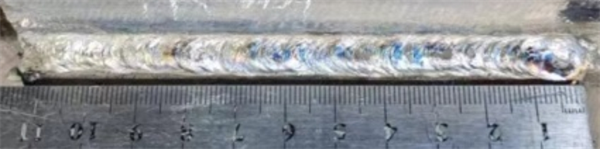

Elektrodi (GER-HMA) litteäfilehitsaus kuonanpoiston jälkeen

Elektrodi (GER-HMA) korkeuskulmahitsaus kuonanpoiston jälkeen

Hitsauspuikko (GER-HMA) ennen ja jälkeen fileehitsauskuonan poiston

Metallijauheytiminen upokaarihitsauksen näyttö (GCR-HMA-S).

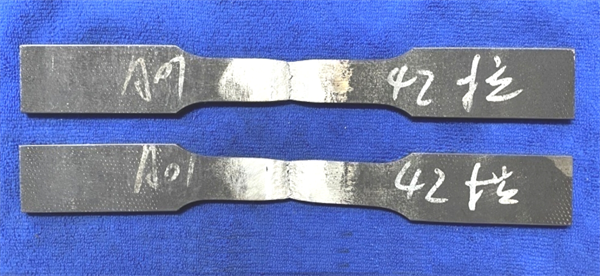

Näytteet runsasmangaanipitoisista teräksistä hitsaustankojen hitsausliitoksissa on esitetty seuraavasti

Tasahitsauksen (1G) vetolujuusnäyte

Pystyhitsauksen (3G) vetolujuusnäyte

Tasahitsauksen (1G) taivutusnäyte

Tasahitsauksen (1G) taivutusnäyte

PS. Korkea mangaaniteräs on hitsattu hitsaustangoilla 1G ja 3G, ei halkeamia kasvotaivutus- ja taaksepäintaivutusnäytteissä ja halkeamankestävyys on hyvä

Postitusaika: 22.11.2022